جستجو توسط پست ها

دسته محصولات

اخبار صنایع

توسط مدیر

توسط مدیر

چگونه می توان از مشکلاتی مانند حباب ، ترک یا تغییر شکل در لوله های پلاستیکی جلوگیری کرد؟

در فرایند تولید لوله های پلاستیکی ، حباب ، ترک و تغییر شکل مشکلات کیفیت مشترک است. این مشکلات نه تنها بر ظاهر محصول تأثیر می گذارد بلکه ممکن است منجر به تخریب عملکرد یا حتی خرابی شود. برای جلوگیری از این مشکلات ، لازم است از جنبه های مختلفی مانند انتخاب مواد اولیه ، کنترل فرآیند تولید و پردازش پس از آن شروع شود. موارد زیر راه حل های خاص و اقدامات بهینه سازی است:

1. انتخاب مواد اولیه و پیش درمانی

(1) مواد اولیه با کیفیت بالا

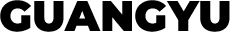

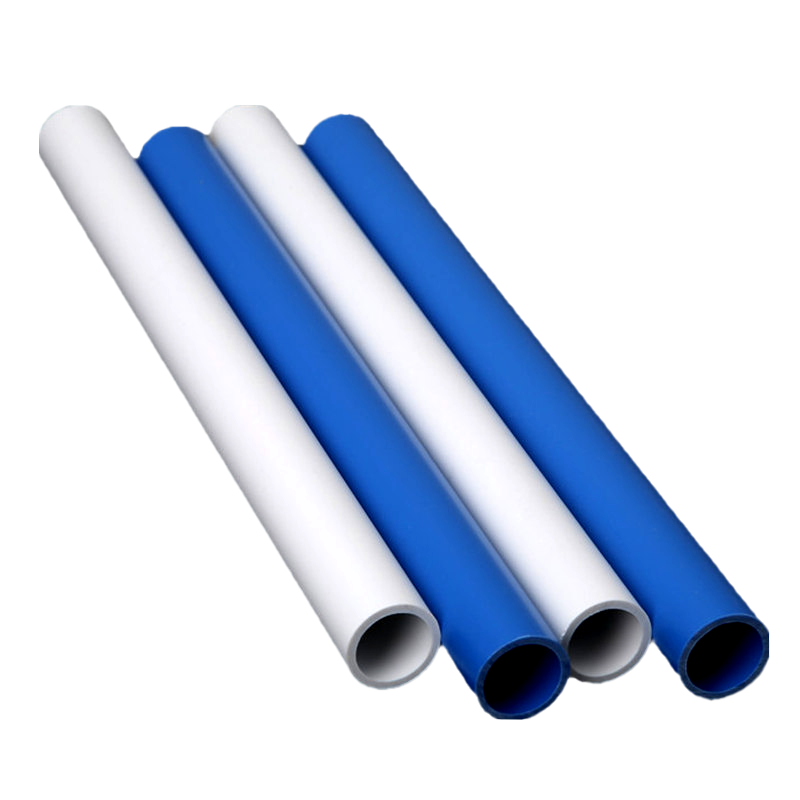

رزین با خلوص بالا: مواد اولیه پلاستیکی با کیفیت بالا را با ناخالصی اندک و توزیع وزن مولکولی یکنواخت (مانند PVC ، PE ، PPR یا HDPE) انتخاب کنید تا حباب ها یا ترک های ناشی از مشکلات مواد اولیه را کاهش دهید.

درمان خشک کردن: برای پلاستیک هایی که دارای رطوبت قوی (مانند نایلون یا رایانه شخصی) هستند ، آنها باید قبل از پردازش به طور کامل خشک شوند تا از تبخیر آب در دمای بالا جلوگیری شود تا حباب ها ایجاد شود.

(2) بهینه سازی افزودنی

تثبیت کننده: برای جلوگیری از تخریب مواد در هنگام پردازش درجه حرارت بالا ، تثبیت کننده حرارتی یا آنتی اکسیدان را اضافه کنید.

روان کننده: برای بهبود سیالیت مواد و کاهش اصطکاک و تجمع گرما در حین پردازش از مقدار مناسبی از روان کننده های داخلی و خارجی استفاده کنید.

اصلاح کننده ضربه: برای مواد شکننده (مانند PVC) ، اصلاح کننده های ضربه را می توان برای بهبود سختی و کاهش خطر ترک ها اضافه کرد.

2. بهینه سازی فرآیند قالب بندی اکستروژن

(1) کنترل دما

بهینه سازی بخش گرمایش: دمای بخش گرمایش اکسترودر باید به تدریج افزایش یابد تا اطمینان حاصل شود که ذوب پلاستیکی به طور مساوی پلاستیکی شده و از گرمای بیش از حد موضعی یا ذوب ناقص جلوگیری می شود.

کنترل سرعت خنک کننده: خنک کننده سریع بعد از اکستروژن (مانند خنک کننده آب یا خنک کننده هوا) ، اما لازم است از خنک کننده بیش از حد که باعث غلظت استرس داخلی و ترک ها می شود ، جلوگیری شود.

(2) طراحی پیچ

بهینه سازی ساختار پیچ: از یک پیچ پیچ مناسب برای ویژگی های پلاستیک (مانند پیچ سد یا پیچ ترکیبی) استفاده کنید تا اطمینان حاصل شود که ذوب به طور مساوی مخلوط شده و باقیمانده حباب را کاهش می دهد.

تنظیم فشار کمر: افزایش صحیح فشار پشت پیچ به حذف گاز از ذوب کمک می کند.

(3) طراحی قالب

بهینه سازی کانال جریان: کانال جریان قالب باید صاف باشد و هیچ گوشه مرده ای برای جلوگیری از احتباس ذوب یا جریان ناهموار ندارد.

طراحی اگزوز: سوراخ های اگزوز یا شیارهای اگزوز را در قالب تنظیم کنید تا گاز را به موقع در ذوب کنید تا از تشکیل حباب جلوگیری شود.

3. بهینه سازی فرآیند قالب گیری تزریق

(1) کنترل پارامتر تزریق

سرعت تزریق: برای جلوگیری از پر شدن قالب با سرعت بالا ، سرعت تزریق را به طور مناسب کاهش دهید ، که ممکن است باعث شود هوا در داخل کشیده شود و حباب ها را تشکیل دهد.

زمان و فشار مسکن: زمان نگهدارنده را تمدید کرده و فشار نگه داشتن را به طور مناسب افزایش دهید تا اطمینان حاصل شود که ذوب به طور کامل قالب را پر کرده و باعث کوچک شدن آن می شود.

دمای ذوب: دمای ذوب مناسب را با توجه به خواص ماده تنظیم کنید تا به دلیل دمای بیش از حد زیاد یا سیالیت کافی به دلیل دمای بیش از حد کم ، از تجزیه جلوگیری شود.

(2) کنترل دمای قالب

گرمایش یکنواخت: اطمینان حاصل کنید که دمای هر قسمت از قالب برای جلوگیری از تغییر شکل یا ترک خوردگی محصول به دلیل اختلاف بیش از حد دمای موضعی ، یکنواخت است.

بهینه سازی سیستم خنک کننده: برای اطمینان از خنک کننده یکنواخت محصول و کاهش استرس داخلی ، یک سیستم خنک کننده کارآمد طراحی کنید.

4. بهینه سازی فرآیند قالب بندی بسته بندی

برای لوله های با قطر بزرگ (مانند لوله های بسته بندی HDPE) ، موارد زیر باید ذکر شود:

کنترل تنش: اطمینان حاصل کنید که تنش نوار در طی فرآیند سیم پیچ یکنواخت است تا از تغییر شکل یا ترک خوردگی به دلیل تنش ناهموار جلوگیری شود.

کیفیت جوشکاری: برای اطمینان از قدرت جوش و آب بندی از فناوری جوشکاری با کیفیت بالا با کیفیت بالا استفاده کنید.

زمان خنک کننده: از زمان خنک کننده کافی برای جلوگیری از تغییر شکل ناشی از کاهش زودرس اطمینان حاصل کنید.

5. پس از پردازش و آزمایش

(1) تسکین استرس

آنیلایی: لوله نهایی را برای آزاد کردن استرس داخلی و کاهش خطر ترک و تغییر شکل آنیل کنید.

خنک کننده آهسته: از خنک کننده ناگهانی در طی فرآیند خنک کننده خودداری کنید و یک روش خنک کننده تدریجی را اتخاذ کنید.

(2) بازرسی کیفیت

تشخیص حباب: برای تشخیص حباب های داخلی یا نقص از فناوری تشخیص اولتراسونیک یا فناوری تشخیص اشعه ایکس استفاده کنید.

تشخیص ابعاد: از اسکن لیزر یا اندازه گیری کولیس استفاده کنید تا اطمینان حاصل شود که یکنواختی ضخامت دیواره و ابعاد خارجی مطابق با استانداردها است.

آزمایش خاصیت مکانیکی: برای ارزیابی چقرمگی و مقاومت در برابر ترک مواد ، تست های کششی ، خم و ضربه را انجام دهید.

از طریق طراحی علمی و کنترل دقیق فرآیند ، کیفیت لوله های پلاستیکی می تواند به طور قابل توجهی بهبود یابد تا تقاضای بازار برای عملکرد بالا و قابلیت اطمینان بالا را برآورده کند. $ $ $

محصولات توصیه شده

-

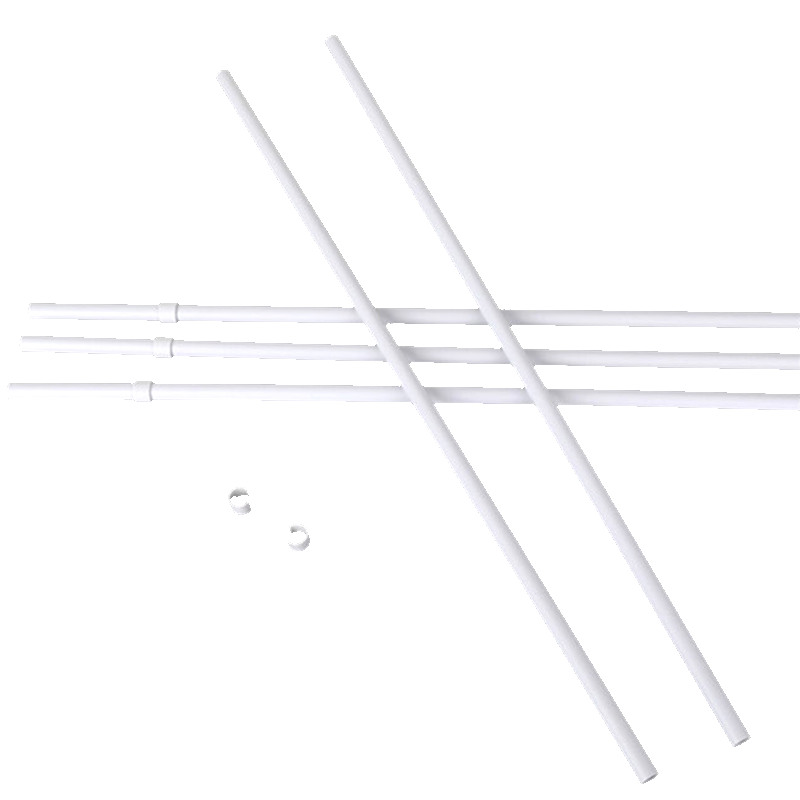

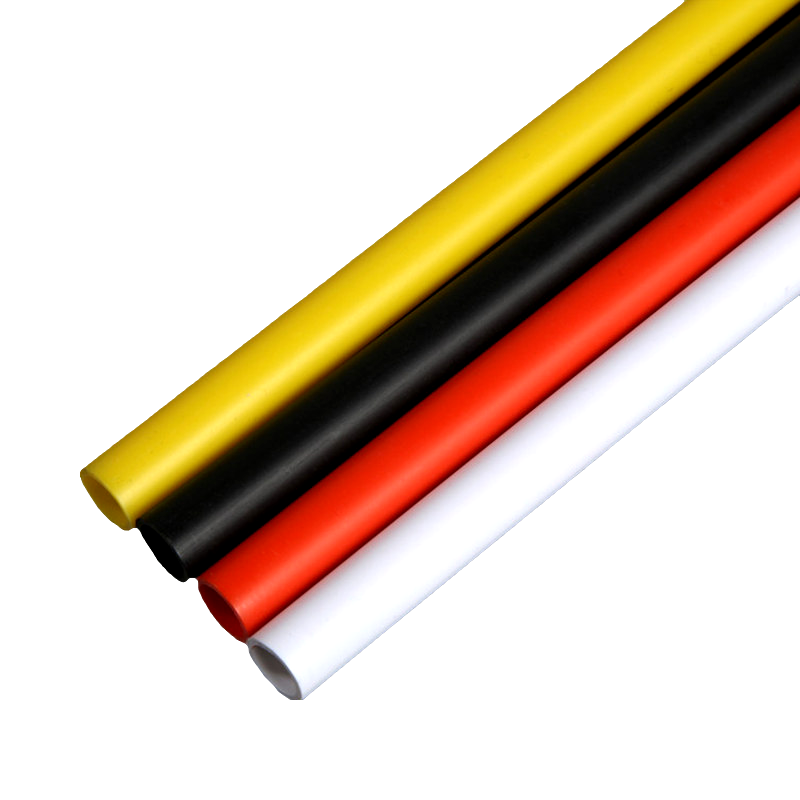

2023 لوله پلاستیکی جدید ارزان قیمت چند رنگ و اندازه دست سفارشی پرچم دار

-

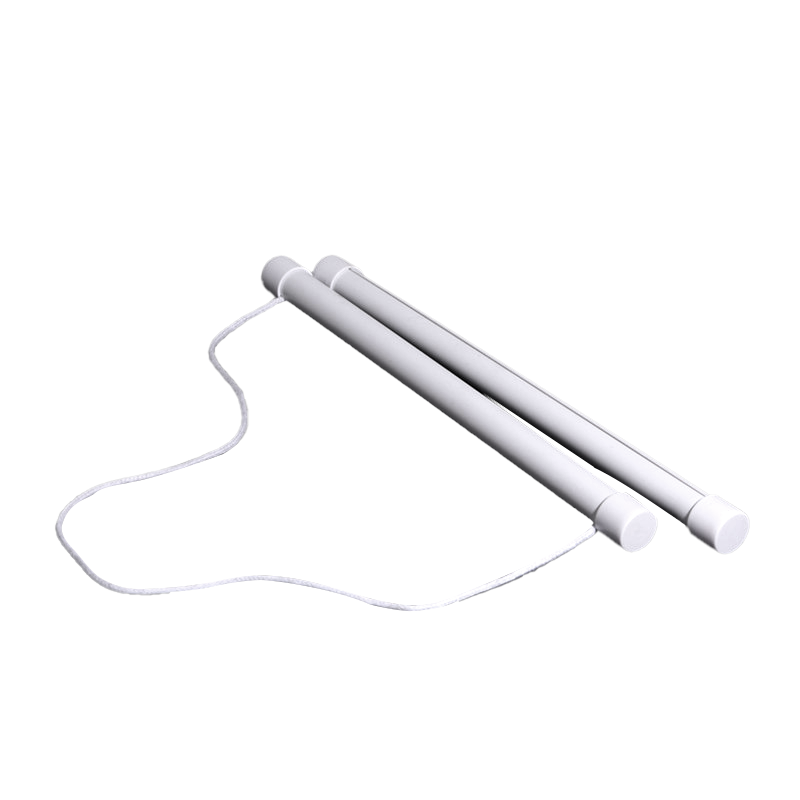

عمده فروشی مواد PVC سفارشی داخلی دسک تاپ دسک تاپ دست پرچم پرچم

-

اندازه قابل تنظیم اندازه قابل تنظیم آرم سفارشی پلاستیک های دست تکان دهنده پرچم بزرگ PVC پرچم

-

Plastics Waveing Flagpole Factory Direct Custom Wholese PvC Plagpole Parts

-

نصب آسان نصب ایمنی پرچم PVC چین چین دست و پا پرچم

-

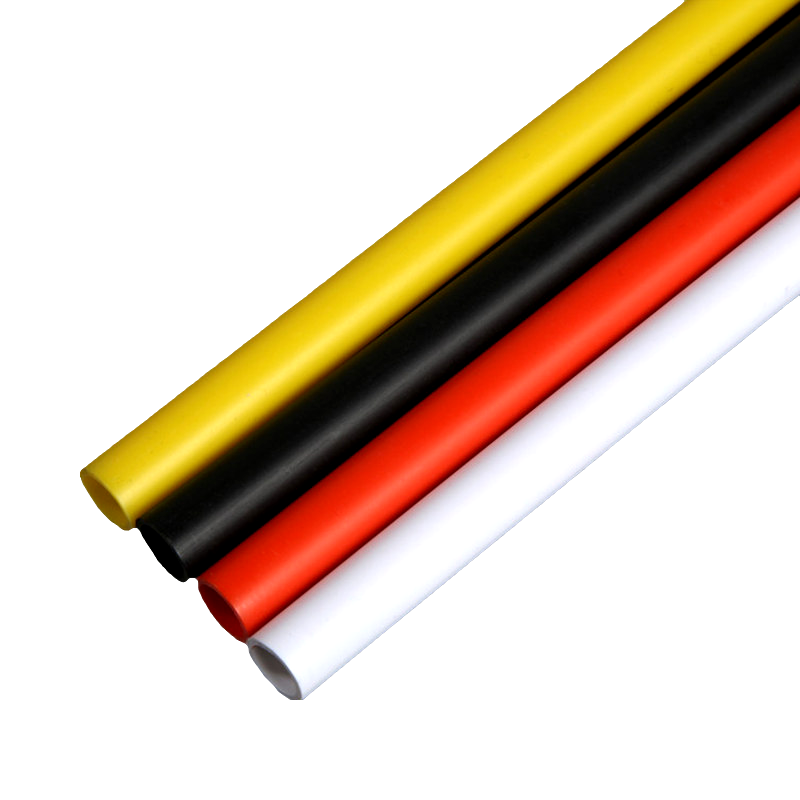

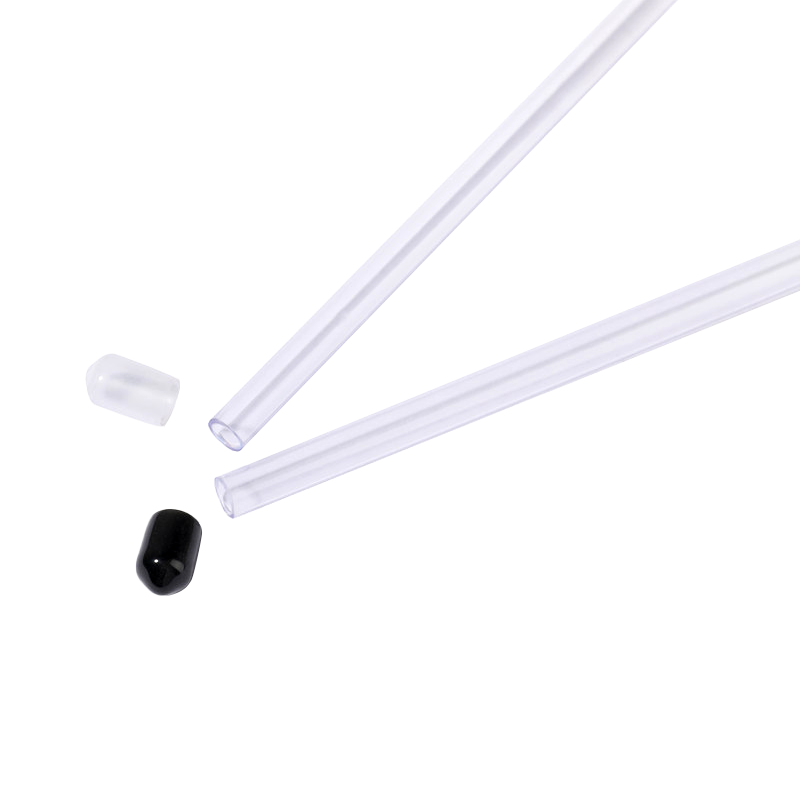

محصول محبوب جدید شفاف PVC Flagpole اندازه سفارشی دست و تاب پرچم پرچم

-

2023 با کیفیت بالا دست و پا پرچم پرچم بزرگ یا کوچک اندازه سفارشی

-

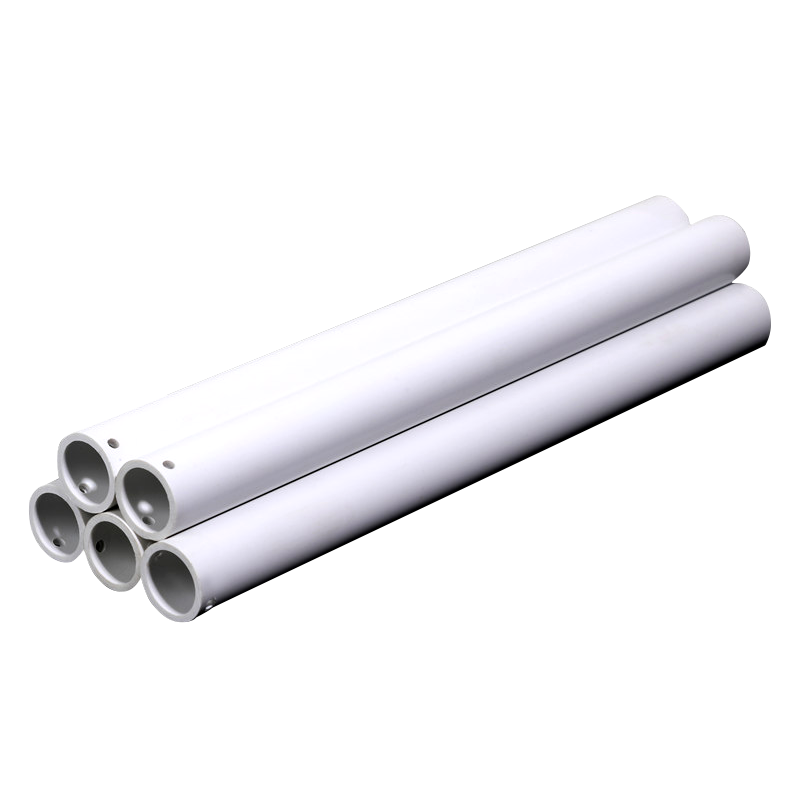

تحویل سریع کارخانه تبلیغات عمده فروشی پرچم پی وی پی لوله دستی

-

2023 میز سفارشی شخصی دست و پا پرچم پرچم در فضای باز سفید در فضای باز

-

عمده فروشی 2023 فروش داغ استفاده شده از پرچمدار وزن سفارشی PvC دست ورق پرچم

-

محصولات عمده فروشی ارزان قیمت با کیفیت بالا و پرچم پرچم جدیدترین بخش های پرچم

-

عمده فروشی ارزان قیمت فروش داغ با کیفیت بالا پرچم استوانه ای دست و پنجه نرم

+86-0573-88528475

+86-0573-88528475